Les 25 ans du programme de stabilité électronique

Les vingt-cinq ans de l'ESP® représentent près de 15 000 vies sauvées et quelque 450 000 accidents de la route évités rien qu'en Europe. C'est l'une des plus grandes histoires d'innovation de Bosch, et c'est un excellent exemple de "Technologies pour la vie". Dans le monde entier, Bosch a déjà fourni environ 250 millions de systèmes antidérapants de ce type. Très vite, le programme de stabilité électronique a gagné le surnom d' "ange gardien électronique" et a fait l'objet d'histoires et de légendes. Ces récits de tests de tenu sur la route et d'autres manœuvres méritent d'être racontés.

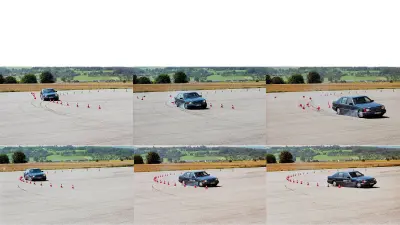

Notre première histoire a lieu sur l'aérodrome de Renningen où Bosch construira des années plus tard son campus de recherche. Nous sommes en été 1994 et la route en asphalte délavé de la piste d'essais Bosch brille sous le soleil de juillet. Notre véhicule accélère jusqu'à 100 km/h avant de prendre à pleine vitesse un virage serré à gauche. Ce qui semble être un accident imminent est en réalité un test Bosch. Pour réaliser le test, nous désactivons le système antidérapant de la voiture. Anton van Zanten, responsable du projet de développement de l'ESP® chez Bosch, est d'un calme olympien. La voiture prend de la vitesse, puis Zanten tourne brusquement le volant. Les pneus crissent, la voiture fait une embardée. Lorsqu'elle s'arrête enfin, elle est masquée par la fumée et l'odeur du caoutchouc brûlé. Presque frénétiquement, le passager de Zanten tente de récupérer quelque chose pour écrire, car tous ses stylos ont été projetés dans les quatre coins du véhicule. "Avec le système antidérapant en marche, vous pourrez prendre des notes pendant que nous tournons dans le virage", dit van Zanten avec un clin d'œil, tandis qu'il guide doucement la voiture vers sa position de départ. Et il a raison : nous répétons le processus avec l'ESP® activé, et le résultat - du moins techniquement parlant - est beaucoup moins dramatique. Nous accélerons jusqu'à 100 kilomètres à l'heure avant de tourner brusquement à gauche. Mais cette fois-ci, il n'y a pas d'embardée soudaine ou des pneus qui fument. Le véhicule reste sur sa trajectoire, les roues étant parfaitement alignées avec l'angle du volant, comme si nous avions un ange gardien électronique à bord.

Le capteur de vitesse en lacet - le cœur de l'ESP®

Pourtant, avant que cet ange gardien ne puisse être produit, il reste de nombreux obstacles à surmonter, et donc aussi de nombreuses histoires à raconter. Par exemple, il y a l'histoire de l'unité de projet où Bosch et Daimler, son client pilote, ont uni leurs forces pour développer l'ESP® pour la Mercedes Classe S. Grâce à ce projet commun la durée de développement a été réduite de 25 %, soit une année complète. Préparer le capteur de vitesse en lacet pour une production à grande échelle et le rendre rentable n'est pas une chose facile. Ce capteur est le cœur de l'ESP®, mais ses principes de base se trouvent dans le monde de l'ingénierie aérospatiale. Dans une fusée, il ne doit durer qu'un vol, dans une voiture, en revanche, il doit fonctionner au moins dix ans. Malgré ces difficultés, les ingénieurs Bosch parviennent à le faire fonctionner. Plus tard, ils vont transformer le capteur de vitesse en capteur micromécanique Bosch, celui qui fera un jour pivoter les écrans des smartphones dans le bon sens. Mais ça c'est une autre histoire.

Comme un rail dans la glace

A l'époque, les premières images de l'ESP® en action sont enregistrées par une caméra montée sur un hélicoptère - comme si James Bond, et non un ange gardien, jouait le rôle principal. Nous avons laissé derrière nous la chaleur de juillet. Nous sommes en mars 1995 dans la ville d'Arjeplog, au nord de la Suède, où le système antidérapant est mis à l'épreuve sur un lac gelé dans un froid mordant. Un hélicoptère apparaît dans le ciel blanchi, remuant la neige alors qu'il atterrit sur la glace épaisse et presque impénétrable. Des silhouettes balayées par le vent attendent un train automobile moderne s'approcher de la machine volante. Il ne s'agit pas des vestiges d'une expédition arctique ratée, mais plutôt d'une équipe de tournage qui attend que l'hélicoptère les emmène pour obtenir des images aériennes du système ESP® en action. Sans dire un mot, le cameraman grimpe dans le tourbillon qui l'attend et s'y attache avec son équipement. La porte doit rester ouverte, même pendant le vol, afin de pouvoir filmer. En plein air polaire, il filme deux voitures : une rouge et une verte dans la neige, une avec et une sans ESP®, une qui fait une embardée et une autre qui se fraye un chemin droit devant, comme si elle était tirée sur un rail à travers la glace.

Le « test de l’élan » et ses conséquences

Pourtant, il faudra encore deux ans et demi avant que l'ESP® ne devienne un succès commercial. Et une fois de plus, la Suède joue un rôle important dans son histoire. Nous sommes en octobre 1997, et tout à coup, le "test de l'élan" est sur toutes les lèvres. Peu de temps avant, sur un terrain d'aviation situé quelque part dans les forêts suédoises, la Mercedes Classe A subit les derniers tests avant son lancement officiel et le test de manœuvre d'évitement la fait basculer. L'accident a des conséquences capitales, car Bosch reçoit immédiatement une demande de renseignements de la part de Merdeces pour savoir si son ESP® pourrait contribuer à rendre la Classe A inviolable. Le Conseil d'administration, dirigé par Hermann Scholl, saisit l'opportunité et se lance dans une course contre la montre. Tout le monde connaît le test de l'élan, tout le monde sait ce qui est en jeu - et tout le monde est d'accord qu'il faudra tout faire pour ne pas perdre cette chance. Les ingénieurs de Schwieberdingen sacrifient leurs week-ends pour fournir les dernières mises à jour des logicielles.

Daimler et Bosch donnent un nouveau souffle à leur projet commun. "Les deux parties s'y consacrent avec un tel dévouement qu'il n'importe plus de savoir qui est le client et qui est le fournisseur", déclare le chef du groupe de travail, Harald Schweren.

La situation dans les usines est cependant délicate. La tâche à accomplir est de transformer l'ESP® en un équipement standard de la classe A, et de le produire en grosses quantités. Les collaborateurs de Blaichach doivent augmenter rapidement la production de l'ESP®. A Nuremberg on doit même mettre en place une deuxième chaîne de production pour les capteurs de vitesse en lacet en moins de trois mois. Cela signifie qu'il faut investir 20 millions de marks allemands supplémentaires, installer des machines et les faire fonctionner. Entre Noël et le Nouvel An, l'équipe chargée d'installer la nouvelle ligne de production à Nuremberg termine son travail. Les circonstances sont si exceptionnelles que la Direction de l'usine et le comité d'entreprise parviennent à un accord d'entreprise distinct en un temps record. Après quelques jours de négociations, ils se mettent d'accord sur 21 équipes par semaine, y compris le dimanche. "Nous sommes très flexibles lorsqu'il s'agit d'un produit d'avenir", déclare Helmut Sprethuber, Président du comité d'entreprise.

"Les deux parties s'y consacrent avec un tel dévouement qu'il n'importe plus de savoir qui est le client et qui est le fournisseur".

C'est cette flexibilité et cette rapidité de réaction qui garantissent l'avenir de l'ESP®. La rapidité de réaction de Bosch a donné à son ange gardien électronique une longueur d'avance technologique, lui permettant de freiner les roues individuelles en une fraction de seconde pour empêcher les voitures de sortir d'un virage. Mais après le test sur tenue de route, tout le monde a réagit rapidement, depuis le Conseil d'administration saissisant l'occasion de transformer une expérience négative en une expérience positive, jusqu'aux ingénieurs et aux collaborateurs sur la chaîne de montage. Tous ont fait preuve d'un dévouement et d'un engagement exceptionnels. C'est grâce à leur travail acharné que la Classe A a pu prendre la route en toute sécurité en 1998 - équipée d'un système antidérapant qui est maintenant capable de l'empêcher de basculer. Son succès incite les concurrents de Mercedes à suivre le rythme, et l'ESP® devient donc rapidement une caractéristique des autres voitures de taille moyenne. En Europe, l'ESP® est obligatoire dans toutes les catégories de véhicules depuis 2014. Les avantages de l'électronique sont maintenant devenus une caractéristique standard.